当社の特徴

当社の特徴

- シンダイの強み

- 開発事例

-

シンダイの強み

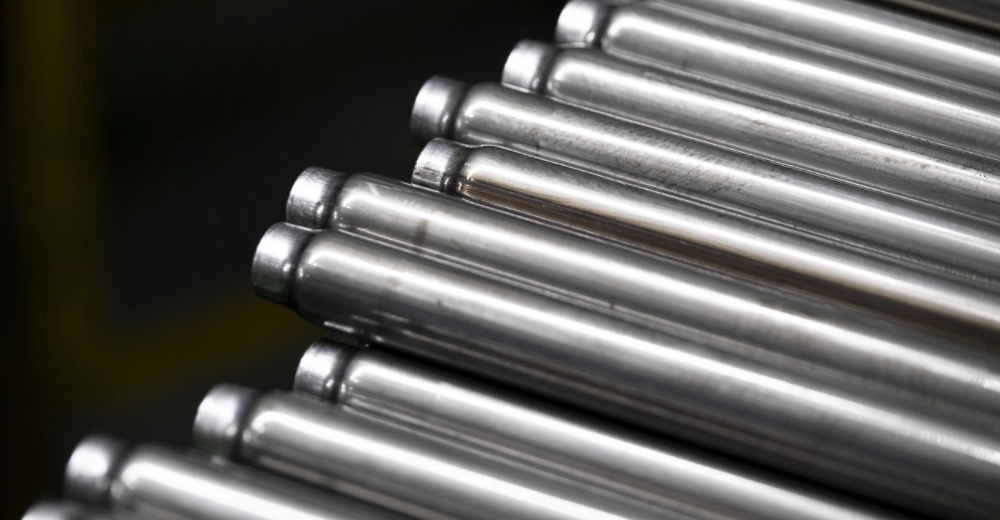

技術

創業以来、シート部品加工に携わってきた我が社は、特にワイヤー・スプリングの加工においては質・量ともに業界トップレベルを誇ります。プレス部品や溶接技術も備え、部品からシートフレームの一貫生産ができる点は、お客様から高い評価をいただいております。また、トヨタ生産方式に基づくしくみが根付いた、高い生産性で少量多品種生産を実現しています。

開発

シートフレームに限らず自動車部品の総合メーカーとして、今まで培ってきた技術力は、シートの座り心地を改善しながらコストダウンを図る新工法や、内装部品の遮熱カーテンなど、新製品開発にも惜しみなく活かされています。お客様のニーズを実現する開発力で、新たな製品開発・工法の開拓に取り組み続けています。

品質

多様なカーメーカーの車種を取り扱う弊社だからこそ、各社の品質保証方法から学び、培った品質手法により、高い品質で量産を実現いたします。金属部品の特性や、溶接技術、内装樹脂や繊維素材の知見を活かし、多様な自動車部品の品質保証により、お客様に信頼される製品を提供しています。

人財育成

新入社員の導入研修から現場実習、OJTまで、教育体制を整え、社員一人ひとりのスキルアップを支援しています。さらに、自己啓発や資格取得を積極的に推進し、ニッパツグループの研修制度を活用して、多様なキャリア形成の機会を提供しています。また、年に2回の人事面談を始め、上司と部下のコミュニケーションに重点を置き、どのような指導・関わり方が必要か、不安や相談がないか等、お互いに話し合って教育方針を定める人事制度があります。

安全環境

「安全はすべてに優先する」の基本理念のもと、安全衛生マネジメントシステムを確実に運用し、安全で快適な職場環境の実現に、全社一体となって取り組んでいます。従業員の安全と健康を守ることはもちろん、より快適で働きやすい職場となるよう改善を続けます。環境保護にも積極的に取り組んでおり、ISO14001の認証を取得し、省エネや廃棄物削減など持続可能な生産活動を実現するための環境対策を強化しています。

-

開発事例

スプリングマット 開発事例

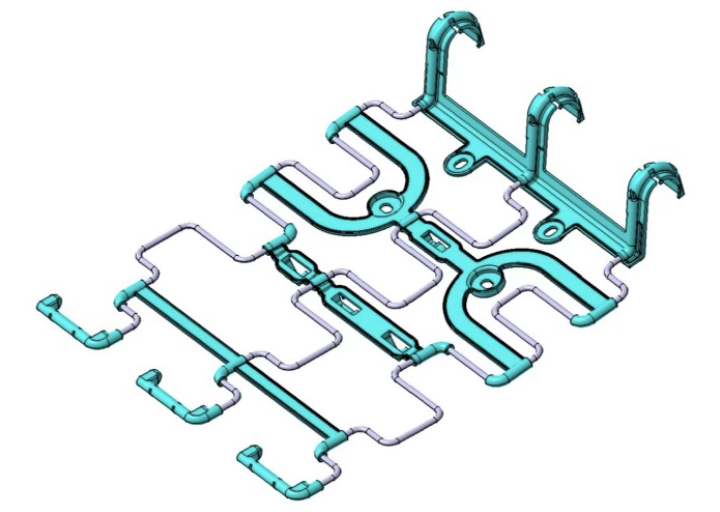

樹脂一体成形スプリングマット提案

開発経緯

製品のコストダウンと軽量化をテーマに開発設計

開発内容

提案先メーカー様の現行品の方形ばね4本仕様から3本仕様に変更。

ヒップポイントのたわみ量が規定内となるよう検討。評価試験

CAE解析と実機評価により、

試作にかかる発生費用や検証期間を抑制し、早期提案を実現。

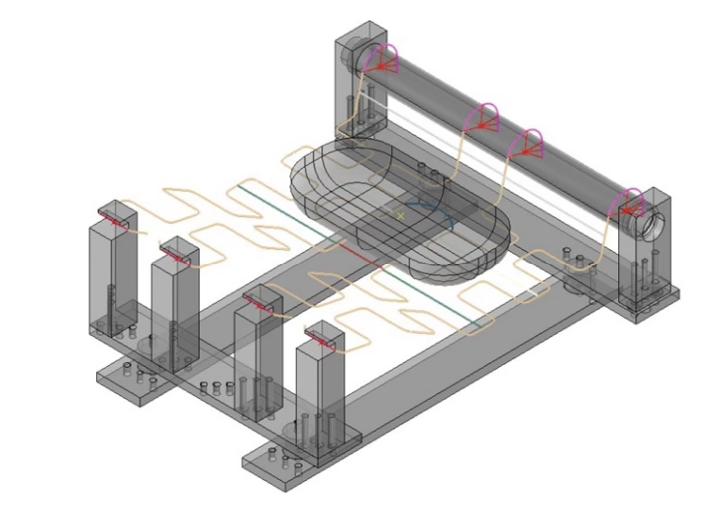

高性能スプリングマットの開発

開発経緯

得意先様の課題を確認し、品質、コスト両面でのメリットを提案する。

開発内容

4本の方形ばねに、端末を屈曲させた鋼線を直行させることで、

ヒップポイントエリアの面剛性を高め、座り心地を改善。

さらに、ワイヤ交点を樹脂固定することで、抜けを防止しつつ、

従来加工よりも工程削減することでコストダウンを図る。評価試験

試作品を製作し、座り心地とたわみ量を評価し、

他社製品と同等であることを確認した。

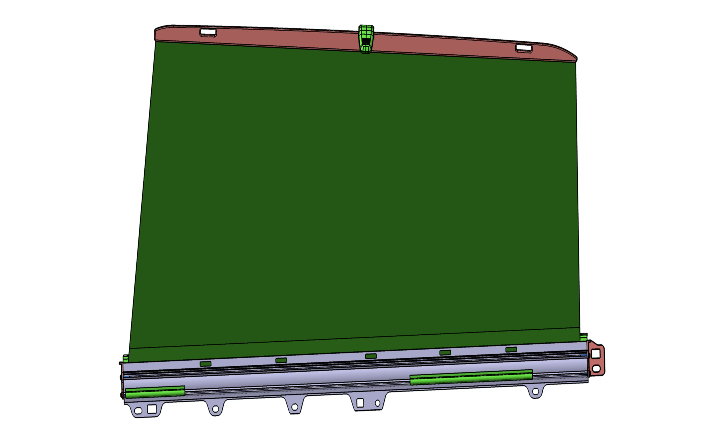

サンシェード 開発事例

サンシェード用遮熱表皮の開発

開発経緯

自社独自技術を組み込み、他社サンシェードとの差別化を図る。

開発内容

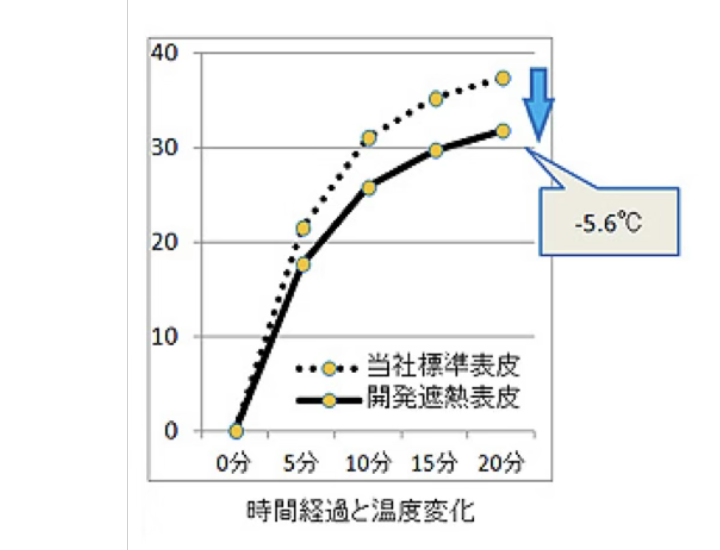

ニット編み専門メーカーとの共同開発により、遮熱性のある糸を使用し、編み方・染色・樹脂コーティングを工夫したサンシェード表皮を開発。

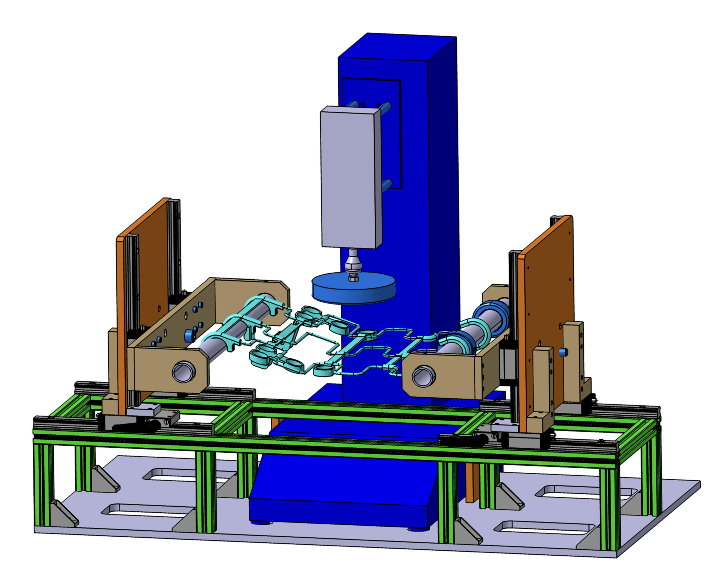

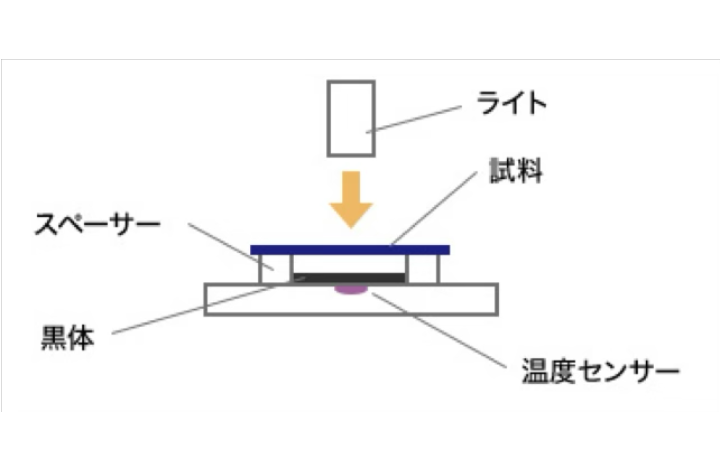

さらに、ナイロン繊維を使用した、シワやキズが付きにくい表皮を開発。評価試験

ソーラーライト法や荷重試験により、遮熱性能や表皮シワやキズを評価。

照射開始から20分後の温度が、他社の生地より-5.6℃の効果を確認。

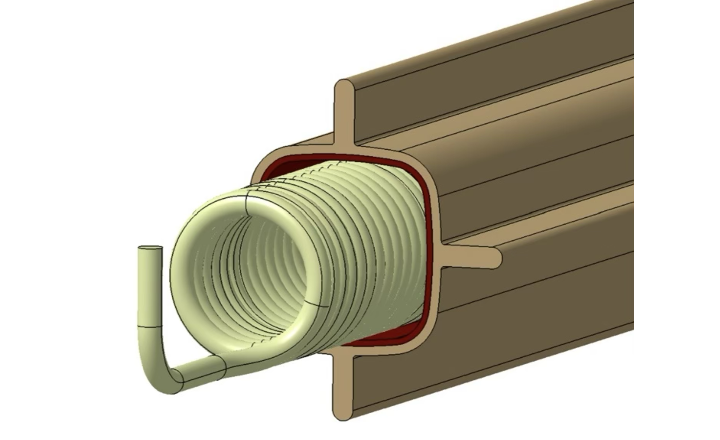

サンシェード用

サイレンサーチューブの開発開発経緯

コスト低減と品質向上

開発内容

従来はチューブにフェルトを巻き付けた組立部品を採用していたが

チューブの2材成形技術を有するメーカーと共同で一体化を実現。

摺動性の高い材質を採用し、内蔵するばねへのグリス塗布も削減した。

また、内蔵されるばねに均一に荷重が掛かる為、滑らかな摺動性も実現した。

評価試験

サンシェードの引出し感および摺動音を評価。